Les différents stades de numérisation en 2026

Publi-rédactionnel

Par Dale Tutt, Global Vice President of Industries, Siemens Digital Industries Software

© Die Bildbeschaffer GmbH, AllemagneAujourd’hui, le développement de nouveaux produits, systèmes ou services doit respecter un équilibre de plus en plus difficile à trouver entre trois facteurs : la complexité, le coût et la rapidité. La complexité ne cesse d’augmenter en raison de la demande croissante de produits, logiciels et services personnalisables, intelligents et flexibles. Malgré cela, les entreprises réduisent leurs dépenses et délais de développement en réponse à la pression croissante des clients sur les coûts. Et pour couronner le tout, elles doivent travailler plus vite pour mettre sur le marché de nouveaux produits, services et fonctionnalités plus rapidement que jamais.

Un grand nombre d’entre elles ont du mal à favoriser l’innovation, la rapidité et l’efficience dans tous les domaines, mais je recommanderais à toutes les entreprises de s’attaquer aux défis posés par la complexité croissante, le resserrement des budgets et l’accélération de l’innovation en adoptant une stratégie de transformation numérique axée sur la construction d’un jumeau numérique complet. Cet investissement dans le jumeau numérique et la numérisation doit être réalisé dans le but de faciliter l’innovation future en établissant une base solide sur laquelle l’entreprise pourra se développer, s’adapter et prospérer malgré les changements continus et les problèmes imprévus.

Avantages de la numérisation

Les entreprises qui élaborent et mettent en œuvre une stratégie de numérisation posent ainsi les bases de leur réussite future. La numérisation offre des avantages décisifs : elle accélère l’innovation, elle accroît l’agilité et elle améliore la résilience face aux perturbations. Les processus numériques de conception et d’ingénierie permettent aux entreprises d’accélérer la définition et le développement de leurs produits et de leurs processus de production. La création d’un jumeau numérique du système considéré facilite la collaboration entre les différents domaines, préserve la continuité des données et permet une plus grande automatisation des tâches fastidieuses.

Le jumeau numérique augmente également l’efficacité du processus de conception et améliore la prise de décisions. Les ingénieurs peuvent ainsi se concentrer sur des activités à valeur ajoutée, telles que l’étude de davantage d’alternatives de conception afin de déterminer quelles conceptions sont les plus performantes au regard des contraintes définies. Le jumeau numérique permet aussi de comprendre mieux et plus rapidement les effets des mises à jour du cahier des charges, des modifications de conception physique, des nouveaux processus de fabrication et même des nouvelles fonctionnalités logicielles. Les modèles numériques connectés permettent aux ingénieurs d’étudier, dans le monde virtuel, les incidences sur tous les domaines, aussi bien pour les actifs encore en cours de développement que pour ceux déjà en cours d’utilisation sur le terrain. Par exemple, une fonctionnalité logicielle peut être mise en œuvre sur une instance virtuelle d’une puce afin d’évaluer les changements qu’elle induit en termes de consommation d’énergie et de caractéristiques thermiques.

Le jumeau numérique relie les mondes réel et virtuel tout au long du cycle de vie du produit et de la production. © SiemensLa numérisation permet une rapidité qui devient un atout lorsque le marché est perturbé. Elle aide ainsi les entreprises à s’adapter plus facilement aux conditions dynamiques du marché grâce à des stratégies d’approvisionnement actualisées ou à des conceptions de systèmes qui tiennent compte des mises à jour du cahier des charges. Elle est particulièrement efficace pour la gestion de la chaîne d’approvisionnement, car elle permet une plus grande transparence et une meilleure collaboration entre les partenaires, ce qui augmente l’agilité de tous. Les entreprises qui travaillent en étroite collaboration avec leurs fournisseurs disposent d’informations plus claires qui leur permettent de réagir plus rapidement aux changements.

Les avantages qu’offre la numérisation trouvent un écho sur le marché. En effet, dans leurs opérations quotidiennes, les clients sont confrontés aux défis liés à l’innovation, aux coûts et à la résilience et cherchent des solutions pour les relever.

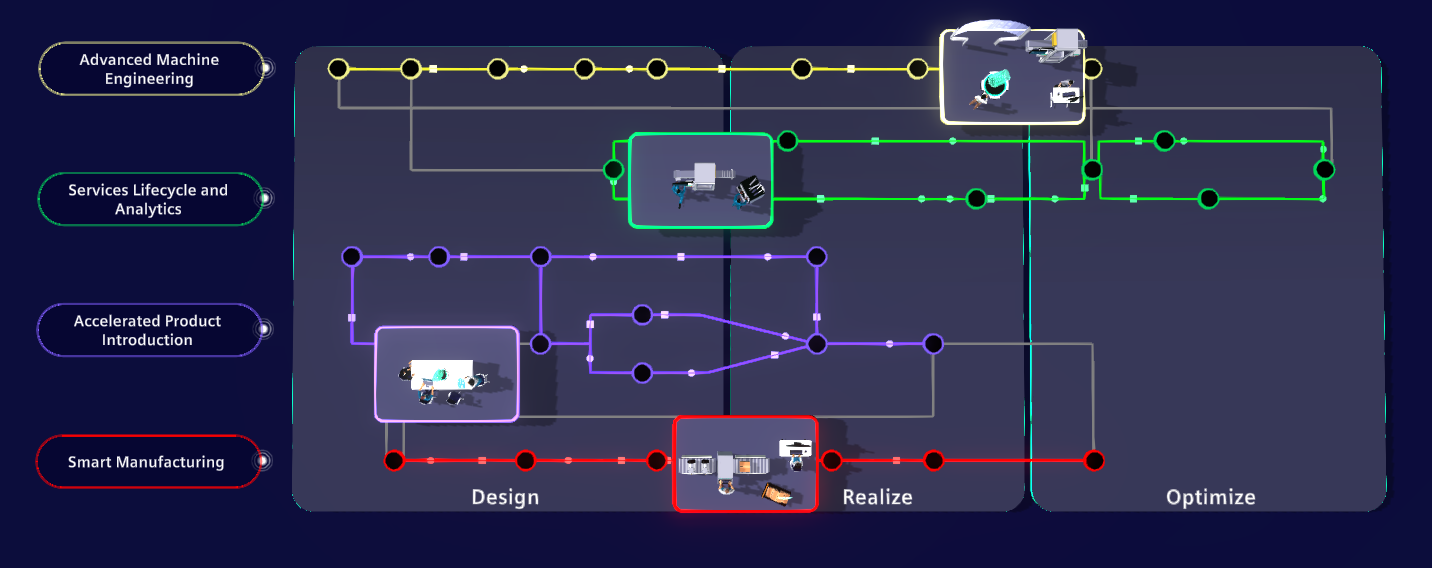

Définir les différents stades de numérisation

Dans l’industrie, le spectre de la maturité de numérisation s’étend des entreprises qui n’ont pas encore commencé à celles qui commencent à construire le jumeau numérique complet. Les descriptions générales des différents stades de maturité figurent ci-dessous ; elles indiquent les progrès réalisés par les entreprises et le chemin qu’il leur reste à parcourir :

- Zéro : ces entreprises n’ont pas encore commencé leur transformation numérique. Elles continuent à utiliser des outils et des processus déconnectés.

- Applications numériques : ces entreprises ont adopté certaines applications numériques pour l’ingénierie, la fabrication, la logistique et d’autres domaines. Il peut s’agir notamment d’applications de CAO, de simulation, de MES, etc. Ces applications ne sont généralement pas connectées entre elles par une continuité numérique, bien que les entreprises puissent avoir commencé à mettre en œuvre de continuités numériques dans des domaines spécifiques.

- Intégration de domaines : ces entreprises adoptent des continuités numériques afin d’intégrer plusieurs flux de travail, multipliant et étendant ainsi la valeur apportée par chacune des continuités et applications numériques. Les différents domaines peuvent être entièrement intégrés, auquel cas toutes les données de ces domaines sont capturées sous forme numérique et mises à disposition tout au long du cycle de vie. Les domaines entièrement intégrés constituent la première étape du développement d’un jumeau numérique complet et fournissent aux entreprises une base solide pour le déploiement d’outils d’intelligence artificielle (IA), qu’ils soient intégrés dans des applications (copilotes) ou qu’ils orchestrent différents flux de travail (agents).

- Entreprise numérique : numérisation et intégration complètes à l’échelle de l’entreprise. Une entreprise numérique utilise le jumeau numérique complet, l’IA industrielle et le métavers industriel.

Le stade de maturité en matière de numérisation varie considérablement dans l’industrie. Aujourd’hui, les entreprises leaders utilisent les continuités numériques pour connecter les flux de travail et commencer à construire un jumeau numérique complet. © Siemens

Le stade de maturité en matière de numérisation varie considérablement dans l’industrie. Aujourd’hui, les entreprises leaders utilisent les continuités numériques pour connecter les flux de travail et commencer à construire un jumeau numérique complet. © Siemens

Spectre de la maturité de numérisation dans l’industrie

Presque toutes les entreprises ont dans une certaine mesure adopté la numérisation. Les différences résident dans le stade de numérisation atteint et la vitesse de progression de la transformation numérique. Au sein d’une même entreprise, le stade de numérisation atteint est souvent variable. En raison de cette adoption inégale de la numérisation, les leaders en la matière se différencient par la maturité de leur domaine ou processus le plus numérisé et par la maturité moyenne de tous leurs domaines et processus.

Ces leaders ont généralement atteint un niveau élevé de numérisation et d’intégration dans au moins un domaine, tel que l’ingénierie ou la fabrication. Ces domaines hautement intégrés représentent « les meilleurs programmes de numérisation de leur catégorie » et se caractérisent par l’utilisation d’une continuité numérique qui combine les données et modèles du domaine pour créer un jumeau numérique robuste. En outre, ces domaines mettent souvent en œuvre l’IA dans des applications individuelles, telles que les assistants de conception, et commencent à adopter des agents IA capables d’exploiter la continuité numérique pour coordonner les actions entre les applications et, à terme, entre les domaines.

Les machines industrielles intelligentes et connectées améliorent la gestion des opérations de production et les activités de maintenance et peuvent contribuer, si nécessaire, à la mise à jour des processus.. © Gorodenkoff - stock.adobe.comPar exemple, un industriel de premier plan peut utiliser des machines à commande numérique (CNC) connectées dans le cadre d’une continuité numérique de production intégrée. Ces machines peuvent automatiquement alerter leur opérateur lorsqu’un capteur indique une valeur anormale pendant les opérations de découpe. L’opérateur peut alors utiliser le jumeau numérique pour examiner l’opération en cours afin de localiser le moment qui l’intéresse et de diagnostiquer la cause de l’alerte, le tout dans le monde virtuel. Un tel processus permet d’identifier les problèmes à un stade précoce, d’effectuer une maintenance plus réactive et, si nécessaire, de mettre à jour les processus concernés.

Cependant, la plupart des entreprises en sont encore aux premiers stades de la numérisation, passant de processus individuels basés sur des outils papier ou des logiciels non connectés à des outils connectés et des continuités numériques. Par conséquent, le niveau de maturité de numérisation de l’industrie est encore très bas. Les entreprises ont donc d’importantes opportunités d’améliorer durablement leurs performances et leur position concurrentielle en engageant leur transformation numérique ou en l’accélérant. Plus important encore, les entreprises qui la débutent dès aujourd’hui et sont déterminées à la poursuivre obtiendront les meilleurs résultats.

Le métavers industriel guide la transformation numérique

La numérisation met les entreprises sur la voie de la construction du métavers industriel, qui constitue le prochain stade d’évolution de la numérisation, de l’IA et du jumeau numérique complet. Le métavers industriel sera un lieu où les utilisateurs pourront faire l’expérience du jumeau numérique complet et interagir avec lui, dans un environnement facilitant la prise de décisions techniques et commerciales basées sur des données robustes, précises et en temps réel.

Dans le contexte de la transformation industrielle mondiale, les entreprises devront nécessairement utiliser le métavers industriel comme un outil de résolution de problèmes, que ce soit au cas par cas ou dans tous leurs services. C’est pourquoi, chez Siemens, nous continuons à travailler, en interne et avec nos clients, à la création de scénarios d’utilisation et au développement des technologies fondamentales, notamment le jumeau numérique complet et l’IA, qui permettront de créer le métavers industriel.

Ce travail de développement comprend la création de cadres pour guider la connexion et l’orchestration des données – en tenant compte du facteur temps et de l’efficacité – à partir des divers systèmes de création d’information d’une entreprise, afin de mettre ces données à disposition en respectant les règles du concept d’expérience utilisateur unifiée.

Le métavers industriel agrège et orchestre les données provenant de divers systèmes de création d’information afin d’offrir une expérience immersive et holistique combinant le jumeau numérique, l’IA et l’automatisation définie par logiciel. © Oinegue/Getty.D’autres axes de développement se concentrent sur l’application de l’IA et la collaboration avec des « hyperscalers » (fournisseurs de services cloud à très grande échelle) afin de créer l’échelle nécessaire aux futures applications de métavers industriel. Ces collaborations ont donné naissance à de nouvelles fonctionnalités qui combineront la visualisation 3D, la simulation et les données d’usine au sein d’un environnement immersif unifié. Les ingénieurs pourront utiliser ces technologies pour accélérer la planification, l’ingénierie et les opérations, ce qui permettra des simulations à grande échelle, des flux de travail pilotés par l’IA et une prise de décisions fiable et fondée sur les données à chaque étape de la conception et de l’exploitation.

Ces fonctionnalités offriront de très riches possibilités, telles que l’intégration de l’infrastructure des bâtiments et des lignes de production dans un seul environnement d’ingénierie. L’environnement permettra d’utiliser l’IA pour simuler des centaines d’aménagements d’usine potentiels afin de trouver la conception la plus efficiente. La simulation et l’automatisation basée sur l’IA aideront les opérateurs à adapter et optimiser les installations en quelques mois au lieu de plusieurs années, ce qui améliorera les performances, augmentera l’efficience énergétique et garantira la pérennité des capacités de production.

Faciliter l’adoption d’un état d’esprit numérique

L’augmentation de la complexité, les coûts et le besoin de rapidité poussent les entreprises à rechercher de nouvelles méthodes de gestion de la conception, de la production, des chaînes d’approvisionnement et des opérations, pouvant être adaptées rapidement. Investir dans une stratégie de numérisation permettra aux entreprises de relever ces défis en favorisant l’innovation, l’agilité et la résilience.

Cependant, le progrès technique ne représente qu’une partie de l’équation. En effet, l’adaptation des entreprises aux nouvelles technologies et aux nouveaux processus constitue souvent un obstacle majeur au changement. Lorsque les entreprises se préparent pour l’avenir en adoptant la numérisation, il est essentiel qu’elles s’attachent à soutenir les acteurs du changement au sein de leur personnel. Cela sera particulièrement difficile – et important – dans les grandes entreprises qui possèdent davantage d’infrastructures anciennes.

Heureusement, la valeur ajoutée de la numérisation augmente au fil du temps. Les projets futurs bénéficieront des gains d’agilité et de résilience réalisés lors des efforts de numérisation antérieurs et les augmenteront. En outre, des connaissances inestimables sur les processus s’accumuleront à mesure que les utilisateurs se familiariseront avec la mise en œuvre des systèmes numériques, ce qui permettra aux projets ultérieurs de générer plus rapidement de la valeur.

De plus, les entreprises qui adoptent la numérisation, tant sur le plan technologique que culturel, seront les mieux préparées pour l’avenir. Les leaders actuels de la numérisation sont déjà plus susceptibles d’atteindre leurs objectifs en matière de développement de produits. Dans un avenir de plus en plus incertain, les entreprises qui s’engagent résolument dans la numérisation consolideront leurs avantages initiaux et prendront une longueur d’avance sur la concurrence.

Dale Tutt

À propos de l'auteur: Dale Tutt est le vice-président responsable au niveau mondial du pôle Industries chez Siemens Digital Industries Software. Il dirige une équipe d’experts pour développer et exécuter des stratégies sectorielles dans le domaine des produits et du marketing, en collaboration avec les équipes mondiales chargées des produits, des ventes et du développement commercial. Fort de plus de cinq ans d’ancienneté dans ce rôle et d’une vaste expérience dans le secteur de l’aérospatiale et de la défense, il a une compréhension approfondie des défis et des opportunités que les entreprises rencontrent lorsqu’elles s’engagent dans leur parcours de transformation numérique.